まず、サイズ、構造、材質、表面処理などの要件を決定する必要があります。板金キャビネット、詳細な製造図面と技術プロセスを設計します。からのプロセス板金キャビネット金属製品への製作はCAD図面から始まります。図面が完成したら、板金製造工程を経てさまざまな部品が作られます。

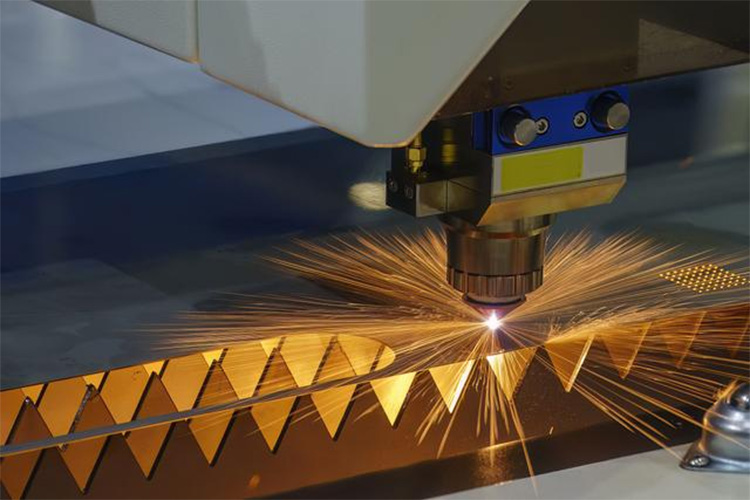

のプレート板金キャビネット図面要件に従ってレーザー切断され、さまざまなコンポーネントが得られます。キャビネットプレートの切断にはレーザー切断が推奨されます。非常に高速かつ正確な切断方法であり、良好な結果を保証できます。キャビネットの材質が厚い場合は、プラズマ切断も使用できますが、レーザー切断の方が品質が高くなります。

キャビネットのせん断またはダイカットは、板金を燃やしたり溶かしたりせずに切断するプロセスを指します。基本的にはハサミで服を切るのとあまり変わりません。せん断加工では、パンチがワークを固定金型や刃物に押し付け、両者の間に隙間があることでワークが通過できなくなり、せん断が完了します。

パンチングは、穴を開けるもう一つの方法です。板金キャビネット。金属パンチを使用してプレートに衝撃を与えて穴をあけます。これは大量生産には適していますが、小ロット生産にはコスト効率が悪くなります。設計図に基づいて、板材に打ち抜きや曲げ加工を施し、必要な形状や大きさのキャビネット部品を製作します。

曲げ加工が複雑なため、板金キャビネット曲げ加工は板金加工や金属製造において最も難しい工程です。エンジニアは金属の曲げ特性に精通している必要があります。ほとんどの曲げ機には、曲げ機のサイズや上刃の高さによって制限される片側の高さなど、曲げに関して一定の制限があります。解決策は、多面大角度曲げを採用することです。両側の高さは片側の最大高さを超えず、片側の高さと下端によって制限されます。つまり、曲げの高さは下端よりも低くなります。

板金キャビネット組み立ては通常、製品完成の最後または最後から 2 番目のステップです。アセンブリに溶接プロセスが含まれる場合は、キャビネットの部品がきれいであることを確認する必要があります。溶接と接合とは、キャビネットのフレーム構造を組み立てるためにさまざまなコンポーネントを溶接および接合するプロセスを指します。部品が粉体塗装されている場合、通常はリベット留めやボルト締めなどの他の方法が組み立てに使用されます。

先ほどの粉体塗装も表面処理の一部です。の板金キャビネット外観品質と耐食性を向上させるために、コーティング、電気メッキ、陽極酸化などの表面処理が施されています。キャビネットの板金加工における粉体塗装は、帯電した金属部品に静電粉体を塗布するプロセスです。特別な要件(酸性環境など)がない場合には、これが好ましい表面処理方法です。

そして、ドアロック、スライドレール、ヒートシンクなどのさまざまなアクセサリを顧客の要望に応じて取り付け、ユーザーの機能ニーズに応えます。

次に、厳格な品質検査とテストが行われます。板金キャビネットその機能と品質が設計要件と顧客のニーズを確実に満たすようにします。

最後に、板金キャビネット輸送や設置時の破損を防ぐために梱包し、出荷手配をさせていただきます。