需要主導型の設計

まず需要分析により、機能・仕様・環境適応性(屋内・屋外、腐食・粉塵環境等)を明確にし、筐体構造、部品配置、配線方向などの詳細な図面を作成します。レビューと確認の後、これらは本番ドキュメントに変換されます。例えば、高湿度環境では防湿ヒーターの設置位置を事前に計画する必要があり、爆発性環境では防塵キャビティやキャビティを確保する必要があります。

材料の選択と受け入れ

金属母材: 通常の環境の場合は、冷間圧延鋼 (降伏強度 ≥ 345 MPa) を選択します。海岸/化学地域の場合は、316L ステンレス鋼 (モリブデン含有量 ≥ 2%、塩水噴霧寿命は最大 5000 時間) を使用します。軽量化が必要な場合は、アルミニウム合金を選択してください。

絶縁材料: 湿気の多い熱環境で漏電の危険を確実に防ぐために、エポキシ樹脂またはポリテトラフルオロエチレンを推奨します。

補足材料: シーラントには耐老化性のシリコーンゴムが選択され、コーティングにはポリテトラフルオロエチレンまたは屋外専用の粉末が使用され、すべての材料は保管前に品質検査によって認定される必要があります。

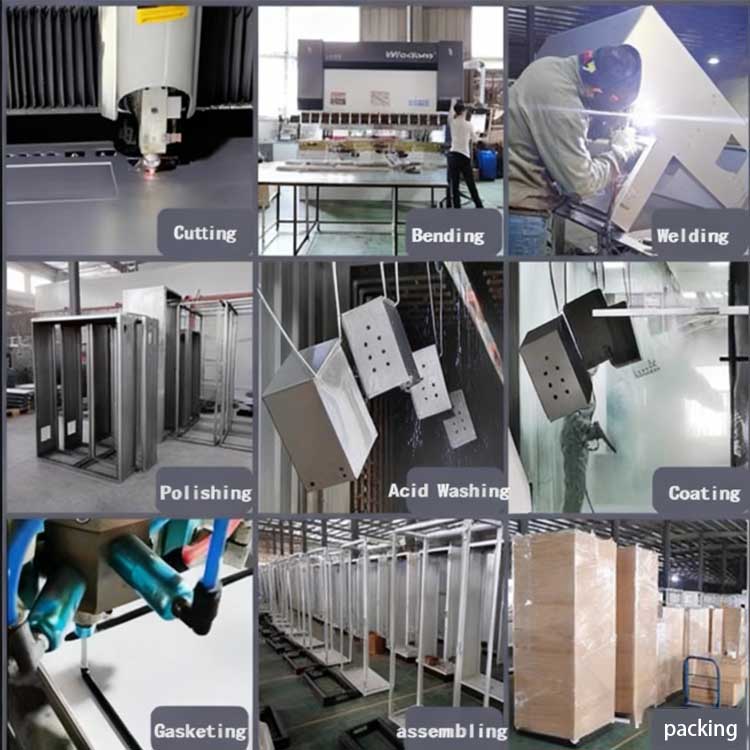

精密な切断

金属板を図面寸法通りにレーザー切断機で切断します(精度±0.1mm)。複雑な穴(ケーブル挿入口、放熱穴など)を同時に加工します。コンポーネントを安定してサポートできるように、ベース プレートには厚さ 2.5 ~ 5 mm の鋼板を使用する必要があります。

構造的な曲げとパンチング

カスタム金型と組み合わせた曲げ機械を使用して、シートをキャビネットの角や不規則な構造に 90 度曲げます。厚いプレート (≥1.5mm) は、ひび割れを防ぐために予熱する必要があります。その後、タワーパンチプレスを使用して取り付け穴、ロック穴、ネジ穴を加工します。溶接後、タップ加工によるネジ穴加工が必要となります。

溶接と研削

冷間圧延鋼とステンレス鋼のキャビネットは TIG 溶接を使用して溶接され、シームレスなフレーム構造を形成し、どの表面も変形することなく 100KG の外力に耐えることができます。溶接後、研削砥石を使用して溶接の継ぎ目を滑らかで平らな仕上げに研磨します。これにより、怪我の原因となる鋭いエッジを回避するだけでなく、その後のコーティング処理の基礎を築くことができます。

前処理ベースコート

冷間圧延鋼材には、脱脂(油分除去)、酸洗浄(錆取り)、リン酸塩処理(付着層形成)という3段階の前処理が必要です。ステンレス鋼を硝酸処理してクロム酸化皮膜を増加させ、耐食性を高めます。

コーティング保護のアップグレード

冷間圧延鋼材:粉体塗装を静電塗装(厚さ60~120μm)し、180~220℃で硬化させて硬質の皮膜を形成します。腐食が激しいシナリオでは、追加のダクロメット コーティング (塩水噴霧 ≥ 500 時間) を追加できます。

アルミニウム合金:陽極酸化処理を使用して厚さ10〜20μmの酸化皮膜を形成し、これを染色して密封することで耐候性を高めます。

特殊なシナリオ: 防爆キャビネットにはフッ化炭素コーティング (厚さ ≥ 150μm) がスプレーされ、HCl 酸霧浸食に対する耐性が 3 倍に向上します。

基本コンポーネントのインストール

まず、キャビネットフレームの接続部品を固定し、次にアース用の銅棒(下側に配置され、アースラベルが貼付されています)、補強ヒンジ、およびロックを取り付けます。キャビネットドアの端には二層シリコーンゴムシーラント(圧縮≧3mm)が貼り付けられており、シール性能は規格を満たしています。

部品の配置と配線

電磁干渉と熱干渉を避けて電気回路図に従ってコンポーネントを配置し、ネジとワッシャーを使用してベースプレートに固定します。配線は「水平ストレートと垂直ストレート」の原則に従い、固定にはワイヤー クリップとタイを使用し、保護スリーブで重要なケーブルを保護し、圧入して確実な接続を確保するために専用の銅コネクタを使用します。

機能部品の取り付け

保護タイプ:IP54以上のグレードには取り外し可能な防塵ネットを取り付ける必要があります。 IP65 以上のグレードには、陽圧換気システム (キャビネット内の気圧 > 50Pa) が装備されている必要があります。

温度制御タイプ: 高湿度環境では、インテリジェント防湿ヒーターを追加します (湿度 > 70% RH になると自動的に開始します)。高温シナリオでは、ヒートパイプ冷却モジュールを取り付けます(熱抵抗≤0.5℃・m/W)。インテリジェント カテゴリ: 温度センサー、湿度センサー、腐食性ガス センサーを統合し、EcoStruxure プラットフォームにリンクしてリアルタイム監視を実現します。

基本的な性能テスト

外観: コーティングに傷がないか、溶接に欠陥がないことを確認し、コンポーネントが緩むことなくしっかりと取り付けられていることを確認します。

構造: キャビネットのドアを 5,000 回開閉した後、ヒンジの耐久性をテストし、キャビネット本体が 100N の圧力で変形しないことを確認します。

保護と安全性のテスト

IP 等級: IP65 では、100kPa の水圧で 30 分間、漏れのないすすぎを行う必要があり、IP54 では、粉塵の侵入が 0.1% 未満であることを保証する必要があります。

電気的安全性:接地抵抗≤0.1Ω、絶縁抵抗≧10MΩ(高湿度環境)、防爆モデルはAS 3439アークテストに合格する必要があります。

環境検証: 塩水噴霧試験 (5% NaCl 溶液で 96 時間、錆びのないこと) および湿熱サイクル試験 (40°C/93% RH、56 日間、結露のないこと) を実施します。

関数のデバッグ

実際の動作条件をシミュレートして制御ロジックをテストし、インテリジェントキャビネットはセンサーのリンクと遠隔警告機能を検証する必要があります。検査レポートを作成するには、すべてのテストデータを記録およびアーカイブする必要があります。